ОПИСАНИЕ ПРАКТИЧЕСКИХ ЗНАНИЙ |

Цель работы

Обоснование выбора оптимального варианта конструкции.

Исходные данные: чертежи деталей (минимально 2 детали).

Порядок выполнения работы

Составляется эскиз детали, на котором все поверхности обозначаются порядковыми номерами. Повторяющиеся поверхности (имеющие одинаковый номинал и точность) обозначается одним порядковым номером. В табл. 2 в столбец 1 вписываются номера всех поверхностей.

Заполнение табл. 2

1) Рассчитывается площадь каждой элементарной поверхности S, дм2 (см. табл. 1), которая проставляется в столбцах 2-6 табл. 2 в соответствии с указанной на рассматриваемой поверхность шероховатостью Ra. При подсчете площадей учитываются все конструктивные особенности поверхности (наличие отверстий, лысок и тому подобное уменьшает площадь поверхности).

Таблица 1

Формулы для расчета площади S элементарной поверхности

|

Наименование элементарной поверхности |

Формула для расчета площади |

Принятое обозначение |

|

Цилиндр |

2 π R h |

l – длина поверхности h – высота поверхности b – ширина поверхности R – больший радиус r – меньший радиус Rc – радиус сферы α – внутренний (центральный) угол |

|

Конус |

π

R

|

|

|

Усеченный конус |

π l (R+r) |

|

|

Сегмент круга |

|

|

|

Сектор круга |

|

|

|

Сфера |

4 π R2 |

|

|

Сегмент сферы |

2 π Rc h |

|

|

Слой сферы |

2 π

R1 h; |

|

|

Кольцо |

π (R2 - r2) |

|

|

Часть кольца |

π α (R2 - r2)/360 |

|

|

Шпоночный паз |

l b +2 lh+ π (b/2)2 |

2) В строке ИТОГО табл. 2 подсчитывается общая площадь детали S, дм2, для чего складываются все площади поверхности в столбцах 2-6.

3) В столбах 8-11 табл. 2 проставляется количество N поверхности указанного номера в соответствии с квалитетом рассматриваемой поверхности. Принять при этом, что

(степень точности резьбы + 1)=квалитет.

4) Из табл. 3 определяется нормативная технологичное время τМнорм обработки одного дм2 площади при заданной шероховатости Rа, мкм. Далее в столбец 7 табл. 2 записывается величина технологического времени обработки поверхности:

τМ=S τМнорм, мин.

Величина ∑ τМ является технологическим временем обработки всей детали и записывается в строке ИТОГО этого же столбца.

5) По табл. 3 определяется нормативное время tпернорм выполнения перехода, приходящееся на одну поверхность в зависимости от квалитета. Нормативное время выполнения перехода для всех поверхностей указанного номера определяется с учетом количества поверхности N:

tпер=N tпернорм, нормо-мин.

Величина tпер записывается в столбец 12 табл. 2.

6) Сумма технологического времени обработки поверхности и нормативного времени выполнения перехода для всех поверхностей указанного номера:

tоп= τМ+tпер, мин

записывается в столбец 13 табл. 2. Величина ∑ tоп дает величину оперативного времени обработки детали и записывается в строке ИТОГО этого же столбца.

Расчет показателя технологичности детали

1) Определяется Ку – количество установов детали, необходимое для полной обработки детали. Для этого составляются эскизы на каждый установ. Количество установов для обработки одной поверхности можно найти для каждой поверхности по табл. 4, а затем определить, можно ли все точные поверхности обработать с одного установа.

2) Определяется суммарное время на установку-снятие детали, необходимое для выполнения полной обработки детали. Время tус на одну установку-снятие, детали указано в табл. 3. Суммарное время на установку-снятие детали:

∑ tус= tус Ку , мин.

3) Определяется полное время механической обработки детали:

Т= ∑ tоп + ∑ tус, мин.

4) Определяется время получения заготовки по формуле

tз=q τз,

где q – масса заготовки (принять 30% больше массы детали при выполнении данной работы);

τз – время получения единицы массы заготовки для углеродистой поковки можно принять τз =30 нормо-ч/т или τз =1,8 нормо-мин/кг.

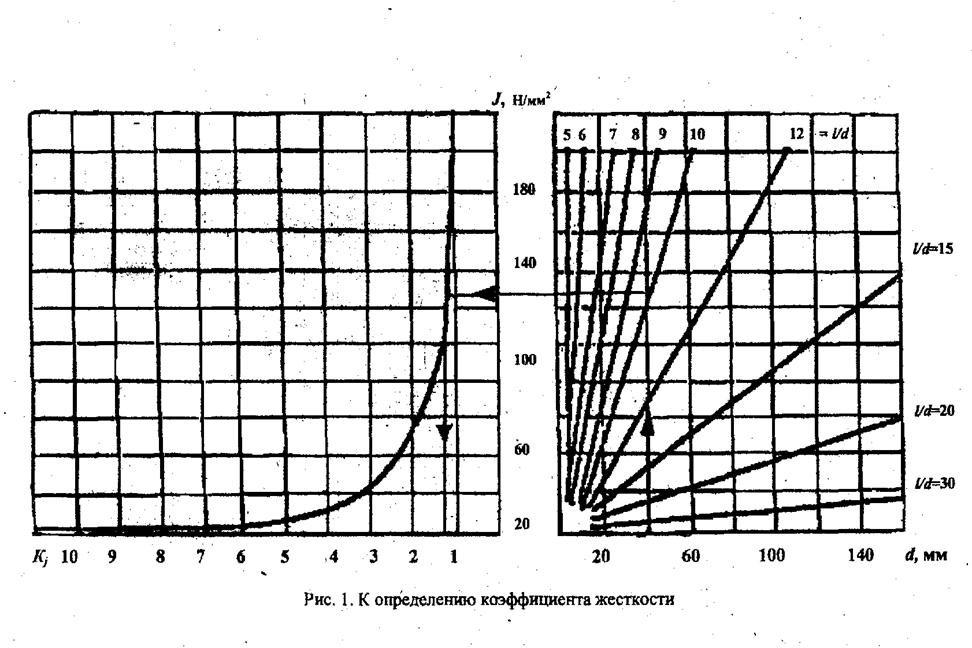

5) Величина показателя технологичности:

τз =![]() ,

мин,

,

мин,

где ![]() -

коэффициент жесткости детали зависит от соотношения

l/d,

где l

– наибольшая длина детали,

d

– наибольший диаметр (ширина) детали, определяется по чертежу детали;

-

коэффициент жесткости детали зависит от соотношения

l/d,

где l

– наибольшая длина детали,

d

– наибольший диаметр (ширина) детали, определяется по чертежу детали;

![]() -

коэффициент обрабатываемости зависит от марки стали, определяется по табл. 5.

-

коэффициент обрабатываемости зависит от марки стали, определяется по табл. 5.

6) Рассчитанные для каждой детали показатели технологичности τдет сравниваются между собой и меньшее значение определяет наиболее технологическую конструкцию.

Таблица 2

Данные для расчета показателя технологичности конструкции детали

|

Номер по-верхности детали |

Площадь поверхности S, дм2, при шероховатости Ra, мкм |

τМ, мин |

Количество поверхностей N при квалитете |

tпер |

tоп |

||||||||

|

до 12,5 |

до 3,2 |

до 0,8 |

до 0,4 |

до 0,10 |

до 8 |

8 |

7 |

6 |

нормо-мин |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ИТОГО |

S = |

∑ τМ = |

- |

- |

- |

- |

- |

∑ tоп = |

|||||

Таблица 3

Величины времени для определения трудоемкости обрабатываемой детали

|

Вид по-верхности детали |

Время, нормо-мин |

|||||||||||

|

технологическое (обработка 1 дм2), τМнорм, при шероховатости Ra, мкм |

выполнения перехода (на одну поверхности) tпер при квалитете |

установки - tус |

подготовительно-заключитльное tпз |

обслуживание рабочего места tобс |

||||||||

|

до 12,5 |

до 3,2 |

до 0,8 |

до 0,4 |

до 0,10 |

до 8 |

8 |

7 |

6 |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

Вращения плоские |

0,6 |

0,9 |

1,2 |

1,3 |

1,5 |

1,5 |

3,0 |

4,5 |

6,0 |

5 мин вручную (до 20 кг),

15 мин краном (свыше 20 кг) |

0,27 ∑ tоп |

0,08∑ tоп |

|

Фасонные |

1,0 |

1,5 |

2,5 |

3,0 |

- |

2,0 |

4,0 |

- |

- |

|||

|

Отверстия (до 60 мм) |

1,0 |

2,0 |

3,0 |

- |

- |

1,0 |

2,5 |

- |

- |

|||

|

Резьбовые |

0,8 |

- |

- |

- |

- |

2,5 |

- |

- |

- |

|||

|

Фаски, канавки, галтели |

0,6 |

- |

- |

- |

- |

1,0 |

- |

- |

- |

|||

Таблица

4

Таблица

4

Соответствие шероховатости Ra, мкм, квалитета и количества установов

|

Ra, мкм |

12,5 |

6,3 |

3,2 |

1,6 |

0,8 |

0,4 |

|

квалитет |

12…13 |

11 |

9…10 |

7…8 |

6 |

5 |

|

количество установов Ку |

1 |

2 |

3 |

4 |

5 |

6 |

|

этап |

черновой |

получистовой |

чистовой |

повышенной точности |

высокой точности |

особо высокой точности |

Таблица 5

Коэффициенты Кобр обрабатываемость различных материалов

|

Марка материала |

Состояние материала |

Механические свойства |

Коэффициент Кобр обрабатываемости |

||

|

НВ |

σВ, МПа |

Быстро режущая сталь |

Твердый сплав |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Ст. 0 |

Горячекатаный |

103…107 |

32 |

1,75 |

2,1 |

|

Ст. 2 |

Горячекатаный |

137 |

320-420 |

1,7 |

1,5 |

|

Ст. 3 |

Горячекатаный |

124 |

380-470 |

1,65 |

1,7 |

|

Ст. 5 |

Горячекатаный |

156…159 |

500-620 |

1,2 |

1,15 |

|

Ст. 08 |

Горячекатаный |

≤131 |

324 |

1,6 |

2,1 |

|

Ст. 10КП |

Горячекатаный |

≤107 |

334 |

1,6 |

2,1 |

|

15 |

Горячекатаный |

≤143 |

- |

1,6 |

1,5 |

|

20 |

Горячекатаный |

≤130 |

- |

1,6 |

2,0 |

|

30 |

Горячекатаный |

≤187 |

- |

1,1 |

1,2 |

|

35 |

Горячекатаный |

≤187 |

- |

1,0 |

1,0 |

|

40 |

Горячекатаный |

≤166 |

- |

1,0 |

1,4 |

|

45 |

Горячекатаный |

170…179 |

650 |

1,0 |

1,4 |

|

50 |

Горячекатаный |

179…229 |

650 |

0,7 |

1,0 |

|

60 |

Нормализованный |

≤241 |

690 |

0,6 |

0,7 |

|

70 |

Нормализованный |

≤241 |

730 |

0,6 |

0,7 |

|

20Х |

Горячекатаный |

131 |

470 |

1,3 |

1,7 |

|

35Х |

Горячекатаный |

163 |

620 |

0,95 |

1,2 |

|

40Х,45Х |

Нормализованный |

≤207 |

- |

0,7 |

0,8 |

|

50Х |

Нормализованный |

≤217 |

- |

0,65 |

0,8 |

|

А12 |

Горячекатаный |

167…217 |

- |

- |

1,6 |

|

20Л |

Литье |

≤126 |

420 |

1,3 |

0,5 |

|

30Л |

Литье |

≤187 |

480 |

0,8 |

0,5 |

|

35Л |

Литье |

<217 |

500 |

0,75 |

0,8 |

|

45Л |

Литье |

<201 |

550 |

0,6 |

0,8 |

|

55Л |

Литье |

<207 |

600 |

0,5 |

0,7 |

|

ГЛ3 |

Литье |

<229 |

- |

- |

0,2 |

|

90ХФ |

Нормализованный |

129…197 |

- |

0,95 |

1,0 |

|

ШХ15 |

Отжиг |

<207 |

750 |

0,5 |

0,9 |

|

20Г |

Нормализованный |

143…187 |

- |

0,9 |

1,0 |

|

30Г |

Нормализованный |

149…197 |

- |

0,8 |

0,8 |

|

40Г |

Нормализованный |

174…207 |

- |

0,7 |

0,8 |

|

50Г |

Закалка, отпуск |

<229 |

- |

0,55 |

0,8 |

|

65Г |

Закалка, отпуск |

>240 |

- |

0,5 |

0,6 |

|

45Г2 |

Нормализованный |

229 |

700 |

0,55 |

0,8 |

|

18ХГТ |

Нормализованный |

156…159 |

540 |

0,9 |

1,0 |

|

30ХГТ |

Нормализованный |

163…207 |

- |

0,6 |

0,75 |

|

30ХМ |

Закалка, отпуск |

229…269 |

950 |

0,5 |

0,7 |

|

35ХМ |

Закалка, отпуск |

245 |

810 |

0,5 |

0,8 |

|

40ХФА |

Закалка, отпуск |

<241 |

- |

0,6 |

0,7 |

|

40ХН |

Закалка, отпуск |

<255 |

- |

0,8 |

1,0 |

|

12ХН3А |

Горячекатаный |

207 |

- |

0,7 |

0,8 |

|

12ХН4А |

Горячекатаный |

207 |

- |

0,7 |

0,8 |

|

30ХГСА |

Закалка, отпуск |

<229 |

720 |

0,5 |

0,7 |

|

35ХГСА |

Закалка, отпуск |

<229 |

720 |

0,5 |

0,7 |

|

35ХГСА |

Закалка, отпуск |

<229 |

720 |

0,5 |

0,7 |

|

38ХГН |

Закалка, отпуск |

187…236 |

650 |

0,9 |

1,0 |

|

38ХЮА |

Закалка, отпуск |

240…270 |

800 |

0,5 |

0,7 |

|

12Х12(1Х13) |

Закалка, отпуск |

241 |

- |

0,9 |

0,9 |

|

20Х13(2Х13) |

Закалка, отпуск |

229…268 |

500 |

0,6 |

0,8 |

|

40Х13(2Х13) |

Отжиг |

- |

560 |

- |

0,7 |

|

14Х17Н2 |

Закалка |

330 |

- |

0,3 |

0,4 |

|

14Х18Н10Т (Х18Н10Т) |

Закалка |

179 |

>6550 |

0,3 |

0,5 |

|

Х15Н910 |

Отжиг |

- |

<110 |

0,4 |

0,45 |

|

12Х21Н5Т |

Закалка |

- |

>700 |

0,4 |

0,45 |

|

ХН77Т10 |

Закалка, старение |

<321 |

750 |

0,1 |

0,2 |

|

ХН67ВМТ10 |

Закалка, старение |

217 |

- |

0,1 |

0,1 |

|

ВТ5,ВТ5-1 |

Отжиг |

- |

700…950 |

0,4 |

0,8 |

|

ВТ1, ВТ1-1, ВТ1-2 |

Отжиг |

- |

<1200 |

0,45 |

0,45 |

|

ВТ6, ВТ6С |

Отжиг |

- |

<1000 |

0,45 |

0,45 |

|

ВТ14, ВТ15 |

Отжиг |

- |

<1000 |

0,4 |

0,55 |

|

АЛ2, АЛ4 |

Состояние поставки |

- |

150…400 |

- |

10…12 |

|

М1, М2, М3 |

Состояние поставки |

- |

290…300 |

- |

4…6 |

Вопросы для самостоятельной подготовки к лабораторной работе

Технологичность конструкции изделий (ТКИ).

Отработка конструкции изделия на технологичность.

Основная задача обеспечения ТКИ.

Главные факторы, определяющие требования к ТКИ.

Количественная оценка ТКИ.

Показатели технологичности детали.

Основная

Мосталыгин, Г.П. Технология машиностроения / Г.П. Мосталыгин, Н.Н. Толмачевский. - М.: Машиностроение, 1990. - 288с.

Технологичность конструкций изделий / Т.К. Алферов [и др.]; под. ред. Ю.Д. Амирова.- М.: Машиностроение, 1990. - 368с.

Маталин, А.А. Технология машиностроения / А.А. Маталин. - Л.: Машиностроение, 1985. - 496с.

Дополнительная

Данилевский, В.В. Технология машиностроения / В.В. Данилевский. – М.: Высш. шк., 1984. - 419с.

Кононенко, В.Г. Оценка технологичности и унификации машин / В.Г. Кононенко, С.Г. Кушнаренко, М.А. Прялин. - М.: Машиностроение, 1986. -160с.